时政要闻

“打山洞,它能凿通崇山峻岭;修地铁,它贯通地下长龙,这就是‘穿山甲’盾构机,名副其实的国之重器。”12月16日,走进中铁隧道局盾构及掘进技术国家重点实验室,总工程师李凤远兴致勃勃地介绍2.0版本的盾构隧道智能建造系统。

而这套系统,离不开李凤远数十年如一日在一线的刻苦钻研。

李凤远所在的实验室是隧道掘进机领域唯一的国家公共研究平台。作为实验室的总工程师,多年来,李凤远带领团队面向国家战略和重大工程建设需求,围绕解决高原、高寒、深地、深水、超长等极限工况下隧道掘进机科学与技术问题,开展高效破岩与场变控制、极端工况装备设计与制造、智能掘进与运维三大方向研究。

目前,该平台已成为盾构行业最强大的盾构云基础平台和国内规模最大的盾构TBM集群云平台,不断引领隧道建设进入“智造”新时代。李凤远也先后获得中铁隧道局集团劳动模范、“郑州大工匠”、郑州市五一劳动奖章、“中原大工匠”等荣誉。

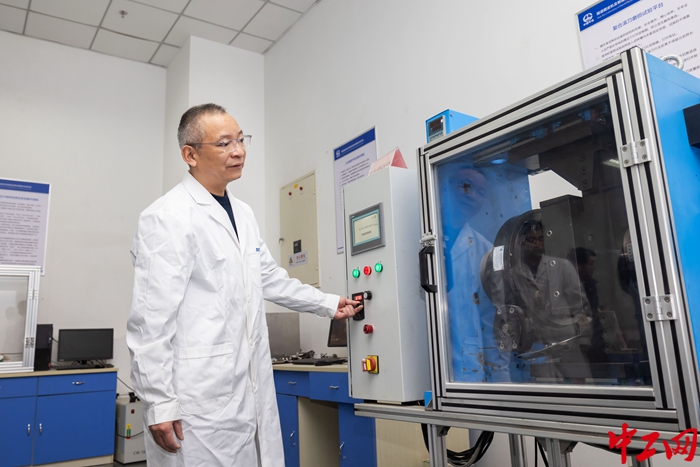

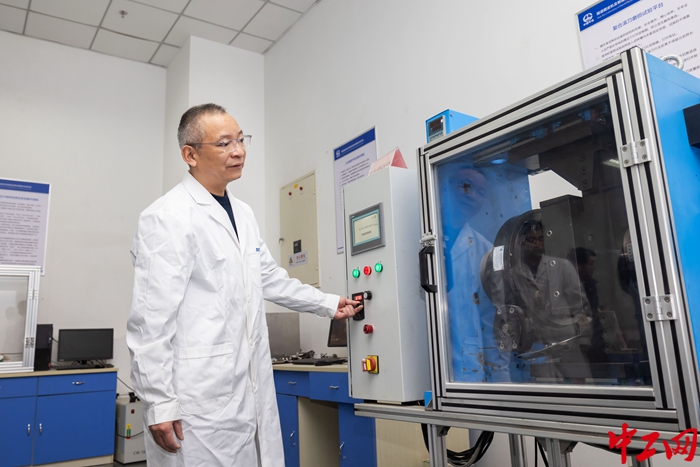

李凤远同志正在进行复合滚刀磨损试验。王威 摄

当好施工一线的“螺丝钉”

“第一次见西康铁路秦岭隧道掘进机(TBM),就被这种现代化的大设备迷上了。”1997年9月,刚从隧道局技校毕业的李凤远,就赶上了西康铁路秦岭隧道掘进机(TBM)的入场拼装调试和步进始发,他满腔热情地投入到了TBM的维修保养中去。

“在一次装备掘进保养时,主皮带机溜渣槽运行出现紊乱,外国人拿着图纸琢磨半天也没有看出故障所在。”李凤远回忆,彼时,西康铁路秦岭隧道工程是铁道部首次引进德国掘进机施工,洋装备全部由外国人服务。

见到此状,李凤远便静下心来,从液压原理一点一点梳理、排查故障,最后给出建议是梭阀密封损坏,导致动作紊乱。外方负责人因此对李凤远刮目相看。

这一次的工作经历,让李凤远意识到自己所掌握的知识远远不够。为此,白天,李凤远在一线对设备维修保养,晚上回去挑灯夜读,翻阅各类专业书籍。1999年,李凤远考入兰州交通大学,进行了为期4年的全日制脱产学习。

2003年,掌握了更多专业技术知识的李凤远再次回到中铁隧道局。“同事们都认为我是技术干部,也不给我安排任务,但新的设备对于我完全是未知数。”李凤远并不满意单位当时的安排,便开始去现场自学,他怀揣着盾构机图纸,一边擦拭机器,一边对照原理逐一消化,不到2个月的时间,就对当时所有S179/180原理了如指掌。

没过多久,李凤远就接手了关键任务。2005年,广深港客专狮子洋隧道首次水下对接,工程风险高、难度大,即使前期做了许多准备工作,设备到了现场还是“水土不服”。

“刚到现场,隧道结构管片安装机油缸刚始发,就出现了损坏,加上泥质粉细砂地层依赖惯性刀盘刀高差设计,掘进过程中不到10环(20米)就要换刀……”李凤远深知,自己的首要责任就是要保证装备的完好、高效。

为此,他潜心钻研,不断试验,提出了管片安装机油缸外置管路的方法,发现了泥质粉细砂地层刀具破岩机理规律,发明了刀盘保护刀、调整了滚刀与齿刀的刀高差,将刀具更换次数减少原来的1/3,刀具成本节约原来的1/4,工程建造效率大幅度提高,并且提前完成建造计划,取得了国际隧协ITA银奖。

自此,李凤远开始了盾构技术攻坚克难的道路。

李凤远同志正与同事交流盾构机穿越地连墙试验的分析要点。王威 摄

为高效、安全掘进筑起智能屏障

“我经常觉得自己忙得像个陀螺,不停地转啊转,但一想到即将攻克新的技术难关,就觉得一切都值得。”李凤远说,“中国地域辽阔,地质千差万别,必须量体裁衣,持续攻坚克难。”

多年的工作经历,让李凤远见证了隧道掘进工作的艰难与辛苦。2013年起,他便开始琢磨建造智慧盾构TBM工程大数据平台,来最大程度地节省人力,提高精确度。

“国内生产的每一台盾构机,都安装了上千个传感器,可以即时将设备状态、施工环境、工程地质、隧道结构等重要数据,发送到我们研发的盾构TBM工程大数据平台上,从而实现数据采集分析、远程监控、协同管理等重要功能。”李凤远介绍,经过近10年的钻研,今年在上海实现了V2.0迭代。

据李凤远介绍,目前正在建设中的崇太长江隧道,应用了集9大技术的隧道智能建造系统,就相当于给盾构机装上了拥有独立思考、智能分析、自主判断的“智慧大脑”,正以“有人值守、无人动手”的安全平稳姿态自主掘进。

“这个平台不仅是我国盾构行业信息化、智能化建设的一次重大突破,可以说真正地让盾构机这个大块头有了大智慧,也不断引领隧道建设进入‘智造’新时代。”李凤远说。与此同时,该平台还入选工信部“2017-2018百家大数据优秀案例”和“2017工程建设行业互联网发展优秀实践案例”。

常年参与重大工程项目的修建,让李凤远积累了丰富的现场经验,提出了许多创新性方法。他积极总结,将经验编写成文字,撰写了诸多操作规范,如《盾构机刀具维修操作规程》和《带压进仓换刀方案》,可使滚刀在不同地层下得以充分发挥作用,并根据工程实际情况对刀具使用进行预测,有效节约了项目盾构配件成本。

此外,李凤远积极开展实验平台研究与创新,成功建成了国际先进的十一个实验系统,主持和参与国家973、863等多项重点科研项目,取得多项国际领先的重大成果。先后获得国家发明专利18项,软件著作权10余项,参编标准1部,发表盾构相关科技论文30余篇,编著专著3部。

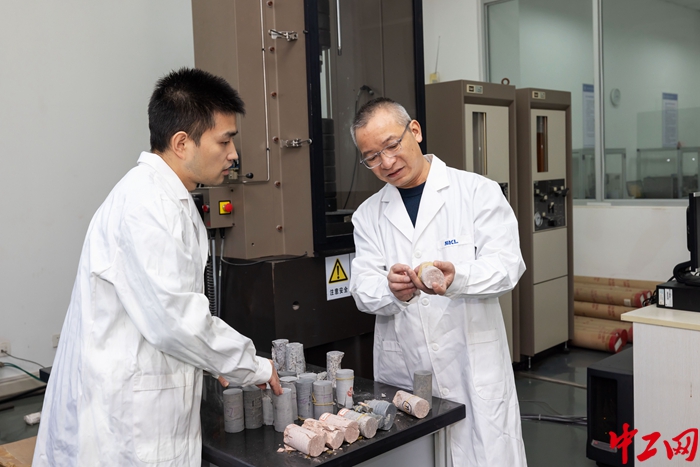

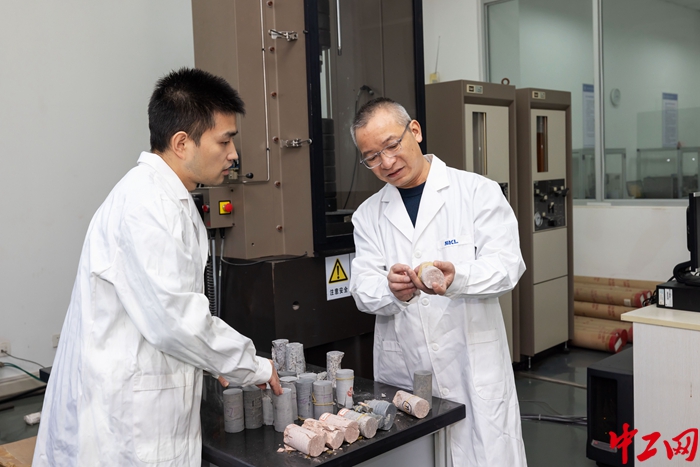

李凤远同志指导青年员工如何判断岩石破裂情况。王威 摄

引领青年走在盾构行业前沿

引入了新技术,李凤远带头学;去条件艰苦地方调研数据,李凤远自告奋勇第一个冲上前;攻克新的未知的困难试验,李凤远第一个报名……在李凤远看来,传帮带最重要的应该是发挥领头羊作用,“对于复杂事、重要事,要自己带头作为,为青年做好示范。”李凤远说。

“隧道智能化问题找李老师准没错!”科技管理部部长韩伟峰已跟随李凤远十几年,“我最佩服李老师善学,很乐意学习新事物。2011年,编程并没有那么流行,他就自学编程,然后带领我们一起学。像目前的盾构大数据云平台,也是他一手带领我们组建的。”

作为隧道掘进机及智能运维全国重点实验室总工程师,李凤远始终扎根在一线,常常跟工友们一起在车间调试,把问题发现在源头,解决在现场。“我必须亲眼盯亲手做,保障技术没问题,才能确保工期顺利推进。”李凤远说。

扎根盾构一线27年,李凤远积累了许多宝贵的经验与心得,并将他们毫无保留地传递给青年工人,已培训盾构TBM从业人员1750人次,助力实验室6-7名人员成长为正高级工程师。他主编了《盾构操作工》《全断面隧道掘进机》两部教程,一直作为实验室进行行业培训的范本。他坚持开展定期培训,为员工们讲解新技术新方法,一起讨论行业热点,解决当下遇到的难题。

“未来,我会和同事们一起肩负起国家级创新平台的使命,持续助推掘进更加精准高效安全,为推动隧道工程高质量发展作出新贡献。”谈到未来工作目标,李凤远这样说。(葛慧君 闵雪)

|

|

|

| 焦作网免责声明: | ||||||||

|

||||||||

“打山洞,它能凿通崇山峻岭;修地铁,它贯通地下长龙,这就是‘穿山甲’盾构机,名副其实的国之重器。”12月16日,走进中铁隧道局盾构及掘进技术国家重点实验室,总工程师李凤远兴致勃勃地介绍2.0版本的盾构隧道智能建造系统。

而这套系统,离不开李凤远数十年如一日在一线的刻苦钻研。

李凤远所在的实验室是隧道掘进机领域唯一的国家公共研究平台。作为实验室的总工程师,多年来,李凤远带领团队面向国家战略和重大工程建设需求,围绕解决高原、高寒、深地、深水、超长等极限工况下隧道掘进机科学与技术问题,开展高效破岩与场变控制、极端工况装备设计与制造、智能掘进与运维三大方向研究。

目前,该平台已成为盾构行业最强大的盾构云基础平台和国内规模最大的盾构TBM集群云平台,不断引领隧道建设进入“智造”新时代。李凤远也先后获得中铁隧道局集团劳动模范、“郑州大工匠”、郑州市五一劳动奖章、“中原大工匠”等荣誉。

李凤远同志正在进行复合滚刀磨损试验。王威 摄

当好施工一线的“螺丝钉”

“第一次见西康铁路秦岭隧道掘进机(TBM),就被这种现代化的大设备迷上了。”1997年9月,刚从隧道局技校毕业的李凤远,就赶上了西康铁路秦岭隧道掘进机(TBM)的入场拼装调试和步进始发,他满腔热情地投入到了TBM的维修保养中去。

“在一次装备掘进保养时,主皮带机溜渣槽运行出现紊乱,外国人拿着图纸琢磨半天也没有看出故障所在。”李凤远回忆,彼时,西康铁路秦岭隧道工程是铁道部首次引进德国掘进机施工,洋装备全部由外国人服务。

见到此状,李凤远便静下心来,从液压原理一点一点梳理、排查故障,最后给出建议是梭阀密封损坏,导致动作紊乱。外方负责人因此对李凤远刮目相看。

这一次的工作经历,让李凤远意识到自己所掌握的知识远远不够。为此,白天,李凤远在一线对设备维修保养,晚上回去挑灯夜读,翻阅各类专业书籍。1999年,李凤远考入兰州交通大学,进行了为期4年的全日制脱产学习。

2003年,掌握了更多专业技术知识的李凤远再次回到中铁隧道局。“同事们都认为我是技术干部,也不给我安排任务,但新的设备对于我完全是未知数。”李凤远并不满意单位当时的安排,便开始去现场自学,他怀揣着盾构机图纸,一边擦拭机器,一边对照原理逐一消化,不到2个月的时间,就对当时所有S179/180原理了如指掌。

没过多久,李凤远就接手了关键任务。2005年,广深港客专狮子洋隧道首次水下对接,工程风险高、难度大,即使前期做了许多准备工作,设备到了现场还是“水土不服”。

“刚到现场,隧道结构管片安装机油缸刚始发,就出现了损坏,加上泥质粉细砂地层依赖惯性刀盘刀高差设计,掘进过程中不到10环(20米)就要换刀……”李凤远深知,自己的首要责任就是要保证装备的完好、高效。

为此,他潜心钻研,不断试验,提出了管片安装机油缸外置管路的方法,发现了泥质粉细砂地层刀具破岩机理规律,发明了刀盘保护刀、调整了滚刀与齿刀的刀高差,将刀具更换次数减少原来的1/3,刀具成本节约原来的1/4,工程建造效率大幅度提高,并且提前完成建造计划,取得了国际隧协ITA银奖。

自此,李凤远开始了盾构技术攻坚克难的道路。

李凤远同志正与同事交流盾构机穿越地连墙试验的分析要点。王威 摄

为高效、安全掘进筑起智能屏障

“我经常觉得自己忙得像个陀螺,不停地转啊转,但一想到即将攻克新的技术难关,就觉得一切都值得。”李凤远说,“中国地域辽阔,地质千差万别,必须量体裁衣,持续攻坚克难。”

多年的工作经历,让李凤远见证了隧道掘进工作的艰难与辛苦。2013年起,他便开始琢磨建造智慧盾构TBM工程大数据平台,来最大程度地节省人力,提高精确度。

“国内生产的每一台盾构机,都安装了上千个传感器,可以即时将设备状态、施工环境、工程地质、隧道结构等重要数据,发送到我们研发的盾构TBM工程大数据平台上,从而实现数据采集分析、远程监控、协同管理等重要功能。”李凤远介绍,经过近10年的钻研,今年在上海实现了V2.0迭代。

据李凤远介绍,目前正在建设中的崇太长江隧道,应用了集9大技术的隧道智能建造系统,就相当于给盾构机装上了拥有独立思考、智能分析、自主判断的“智慧大脑”,正以“有人值守、无人动手”的安全平稳姿态自主掘进。

“这个平台不仅是我国盾构行业信息化、智能化建设的一次重大突破,可以说真正地让盾构机这个大块头有了大智慧,也不断引领隧道建设进入‘智造’新时代。”李凤远说。与此同时,该平台还入选工信部“2017-2018百家大数据优秀案例”和“2017工程建设行业互联网发展优秀实践案例”。

常年参与重大工程项目的修建,让李凤远积累了丰富的现场经验,提出了许多创新性方法。他积极总结,将经验编写成文字,撰写了诸多操作规范,如《盾构机刀具维修操作规程》和《带压进仓换刀方案》,可使滚刀在不同地层下得以充分发挥作用,并根据工程实际情况对刀具使用进行预测,有效节约了项目盾构配件成本。

此外,李凤远积极开展实验平台研究与创新,成功建成了国际先进的十一个实验系统,主持和参与国家973、863等多项重点科研项目,取得多项国际领先的重大成果。先后获得国家发明专利18项,软件著作权10余项,参编标准1部,发表盾构相关科技论文30余篇,编著专著3部。

李凤远同志指导青年员工如何判断岩石破裂情况。王威 摄

引领青年走在盾构行业前沿

引入了新技术,李凤远带头学;去条件艰苦地方调研数据,李凤远自告奋勇第一个冲上前;攻克新的未知的困难试验,李凤远第一个报名……在李凤远看来,传帮带最重要的应该是发挥领头羊作用,“对于复杂事、重要事,要自己带头作为,为青年做好示范。”李凤远说。

“隧道智能化问题找李老师准没错!”科技管理部部长韩伟峰已跟随李凤远十几年,“我最佩服李老师善学,很乐意学习新事物。2011年,编程并没有那么流行,他就自学编程,然后带领我们一起学。像目前的盾构大数据云平台,也是他一手带领我们组建的。”

作为隧道掘进机及智能运维全国重点实验室总工程师,李凤远始终扎根在一线,常常跟工友们一起在车间调试,把问题发现在源头,解决在现场。“我必须亲眼盯亲手做,保障技术没问题,才能确保工期顺利推进。”李凤远说。

扎根盾构一线27年,李凤远积累了许多宝贵的经验与心得,并将他们毫无保留地传递给青年工人,已培训盾构TBM从业人员1750人次,助力实验室6-7名人员成长为正高级工程师。他主编了《盾构操作工》《全断面隧道掘进机》两部教程,一直作为实验室进行行业培训的范本。他坚持开展定期培训,为员工们讲解新技术新方法,一起讨论行业热点,解决当下遇到的难题。

“未来,我会和同事们一起肩负起国家级创新平台的使命,持续助推掘进更加精准高效安全,为推动隧道工程高质量发展作出新贡献。”谈到未来工作目标,李凤远这样说。(葛慧君 闵雪)

|

||||

| 焦作网免责声明: | ||||||||

|

||||||||

|

|